Tecnologie ultra-clean: prodotti ultra-sicuri

Il confezionamento in ambiente asettico garantisce al consumatore un prodotto naturale e sicuro e al produttore risparmi in termini di consumo di energia e di materiali di confezionamento.

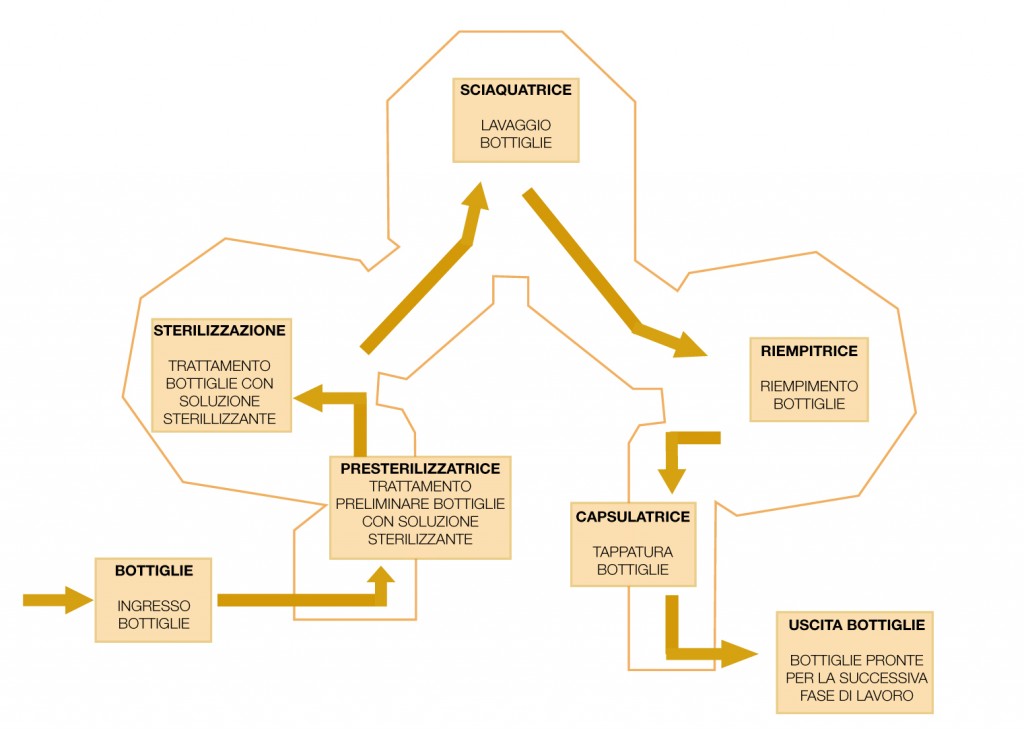

Lo stile di vita moderno ha portato i consumatori a chiedere prodotti sempre più sicuri e conservabili sempre più a lungo, costringendo così il mercato a sviluppare precise tecniche di Supply Chain Management e a studiare sofisticati procedimenti per la conservazione del prodotto. Tra le soluzioni nate in risposta a queste esigenze vi sono le tecniche di confezionamento in asettico o in ambienti ultra-clean, basate sull’utilizzo delle camere bianche. L’industria iniziò ad utilizzare le camere bianche negli anni ’60 del secolo scorso negli Stati Uniti, mettendole al servizio della tecnologia spaziale. L’idea che una microelettronica perfettamente integrata fosse affidabile al cento per cento solo se prodotta in condizioni di massima pulizia, rese presto le clean room la soluzione ideale per molti altri settori. Oggi il loro uso è molto diffuso nell’industria farmaceutica, cosmetica, chimica, elettronica e alimentare. L’asettico e la produzione alimentare Quando si lavora in uno dei settori delicati come quelli sopra citati è davvero molto importante realizzare i propri prodotti in un ambiente dove tutto è asettico. Nel caso dell’industria alimentare la produzione in asettico deve infatti partire dal risanamento del prodotto e del contenitore da utilizzare, operando solo successivamente il riempimento e la chiusura in un ambiente sterile. Il risanamento del prodotto alimentare e quello dell’imballaggio avvengono quindi in modo indipendente e prima dell’operazione di riempimento, diversamente da quanto avviene con la pastorizzazione/appertizzazione o sterilizzazione dell’alimento. Oltre alla pulizia tradizionale del prodotto vengono inoltre effettuati i trattamenti di sterilizzazione dei circuiti e dei liquidi ausiliari, di schiumatura e lavaggio delle superfici esterne dei macchinari e delle pareti della camera bianca. Separando l’operazione di risanamento dell’alimento da quella della confezione, è possibile decontaminare il materiale o l’imballaggio con mezzi specifici e diversi dal calore, contenere il costo energetico, ridurre i tempi dell’operazione e utilizzare imballaggi leggeri ed economici. Per lo stesso motivo è possibile adottare diagrammi termici HTST (high temperature, short time) e anche raffreddare rapidamente il prodotto, ottenendo una migliore preservazione delle qualità nutrizionali e sensoriali, rispetto ai processi che prevedono trattamenti termici post confezionamento. Il prodotto viene infatti portato a temperature tra 130 e 145 °C per pochi secondi e poi raffreddato molto rapidamente, prima del confezionamento. I processi adottati per risanare gli alimenti nel condizionamento asettico sono tutti continui e possono essere diretti (insufflazione di vapore nel prodotto) o indiretti (riscaldamento mediante uno scambiatore di calore). L’asettico e l’imbottigliamento di bevande Oltre che per gli alimenti questa tecnica è oggi molto diffusa anche per prodotti viscosi e liquidi. Il principio basilare è sempre quello: lavorare in un ambiente totalmente pulito dal punto di vista microbiologico. Un impianto per l’imbottigliamento asettico a freddo è composto da sterilizzatore, sciacquatrice, riempitrice e tappatore, che funzionano consecutivamente.

Figura 1.

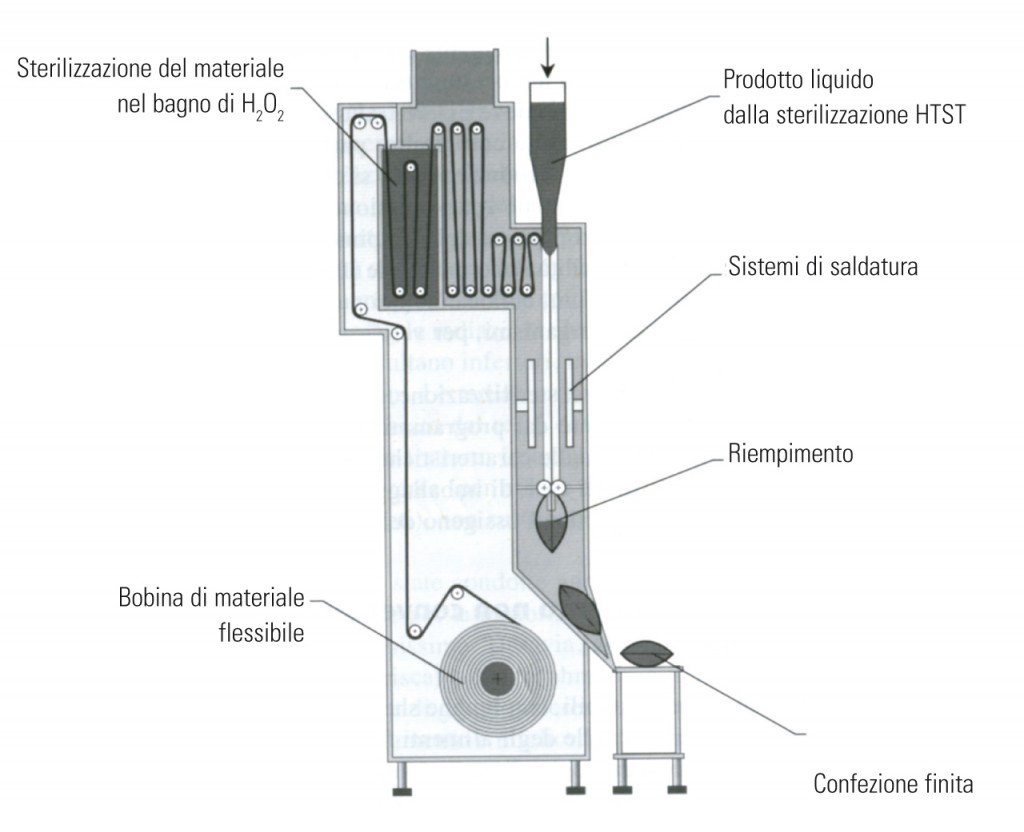

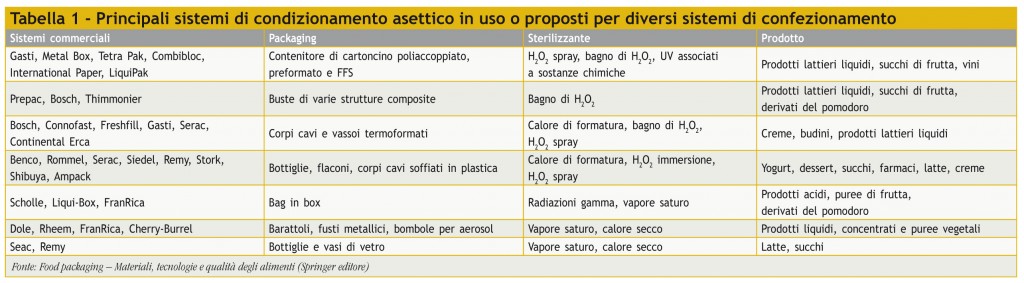

Inizialmente la macchina, pulita e privata di residui dalla precedente produzione, è in una condizione di non sterilità. Durante il ciclo di sterilizzazione (SIP), tutte le tubazioni e i punti a contatto con il prodotto vengono sterilizzati. Una volta sterilizzata la macchina può iniziare la produzione. La riempitrice preleva quindi il prodotto ed esegue tutte le operazioni di sterilizzazione, risciacquo e riempimento della bottiglia. Al termine della produzione, secondo la compatibilità con il prodotto successivo, si potrà attivare un risciacquo sterile o terminare la produzione richiedendo la sanificazione della macchina (CIP). Con il risciacquo sterile si esegue il lavaggio della macchina per eliminare le tracce del precedente prodotto e tornare allo stato di completa sterilità, mentre con il CIP si esegue la sanificazione della macchina e la pulizia interna delle tubazioni, ma la macchina perde la sterilità. Metodologie di sterilizzazione La scelta del mezzo di risanamento del prodotto è strettamente legata al tipo di contenitore: al materiale, alla sua forma, alle sue caratteristiche di bagnabilità, alla sua resistenza alle sostanze chimiche utilizzabili e alla temperatura. Le tecniche adottate per sterilizzare il packaging sono numerose: oltre alla sterilizzazione del materiale flessibile mediante bagno in acqua ossigenata al 35% (sistema comunemente adottato per gli imballaggi in cartoncino poliaccoppiato), possono infatti essere usati svariati sistemi di risanamento termici, chimici o fisici. Molto utilizzate sono ad esempio le radiazioni UV, in associazione con alcoli e altri prodotti chimici, e le radiazioni ionizzanti. Un quadro generale dei sistemi proposti o già in uso commercialmente è riportato nella Tabella. Nella maggior parte dei casi comunque i sistemi di condizionamento asettico utilizzano imballaggi flessibili (film plastici e strutture multistrato) che sono efficacemente ed economicamente sterilizzabili con mezzi chimici e inoltre consentono di formare il contenitore all’atto del riempimento (form fill seal), aggiungendo così efficienza e velocità nei controlli dell’intero processo.Figura 2.

Anche nel caso di tappi e bottiglie in PET la sterilizzazione avviene mediante l’impiego di una soluzione di acido peracetico e acqua ossigenata ad una specifica concentrazione e temperatura. La bottiglia viene colpita dalla miscela tramite ugelli di spruzzatura diretti sia verso l’interno che verso l’esterno, mentre il tappo viene immerso in una soluzione sanitizzante. Prima del riempimento e della chiusura sia la bottiglia che i tappi vengono sciacquati allo scopo di rimuovere ogni traccia di sterilizzante residuo. Pulizia accurata e controlli completi Al contrario dei sistemi di post sterilizzazione - per i quali è sufficiente garantire il raggiungimento delle temperature efficaci in tutti i punti del prodotto controllando il flusso termico e il mantenimento dell’ermeticità - nel condizionamento asettico le fonti di possibile contaminazione sono numerose e molti punti dell’impianto devono essere sottoposti a controlli accurati. Per tale ragione gli impianti di condizionamento asettico sono assai complessi e sofisticati e la scelta del materiale e del contenitore è fondamentale. Prima che l’impianto possa produrre in sicurezza è necessario che tutte le superfici e i punti delle attrezzature siano sterilizzati e ciò si realizza in genere mediante circolazione di acqua bollente o di vapore saturo per non meno di 30 minuti a temperatura tra 120 e 140 °C. Ogni valvola, ogni rubinetto, ogni tubo, deve essere trattato e controllato. La zona asettica e le zone di connessione con l’esterno e con le altre parti dell’impianto devono essere mantenute sterili durante l’intero ciclo di produzione; ciò si ottiene anche facendo ricorso ad aria sterile, o gas inerte sterile, che mantiene sotto pressione positiva le parti a rischio dell’impianto e, eventualmente, i contenitori prima del riempimento, per evitare una ricontaminazione dall’esterno. I controlli di sterilità sono una parte importante della gestione di questi impianti; vengono condotti collocando nei punti critici dell’impianto, strip di materiale inoculato con appositi microrganismi, per verificare su di essi l’efficacia dei trattamenti di sterilizzazione adottati. I vantaggi del condizionamento asettico I diagrammi termici adottati in combinazione con il condizionamento asettico sono molto più vantaggiosi di quelli adottati nei sistemi tradizionali: i tempi di esposizione al calore sono infatti inferiori poiché le temperature usate sono molto più elevate. Questo permette alle aziende di ridurre il costo energetico della produzione e di aumentare la selettività del trattamento, riducendo così i danni alla qualità del prodotto connessi al trattamento termico tradizionale. Oltre al risparmio energetico il confezionamento asettico e le camere bianche comportano il vantaggio di poter sviluppare prodotti con un “plus” oggi molto richiesto: la naturalità. Con un ambiente perfetto sotto il profilo igienico infatti è possibile produrre prodotti più appetibili per freschezza e modalità di preparazione (che non hanno subito shock fisico-termici, stress meccanici o aggiunte di conservanti chimici) ma con una shelf life comunque molto lunga. Prendendo come esempio i cibi refrigerati (specialità a base di pasta, insalate in busta ecc.), che solitamente hanno una durata di poche settimane o addirittura di pochi giorni, quelli preparati e confezionati in camera bianca possono avere una data di scadenza superiore del 50% o più rispetto a quella di cibi preparati con procedimenti tradizionali. Non meno importante infine è il vantaggio di poter utilizzare imballaggi leggeri e quindi più ecosostenibili. L’evoluzione tecnologica del settore Negli ultimi anni l’aumento dei costi di produzione ha spinto tutte le aziende alimentari e produttrici di impianti di imbottigliamento a cercare nuove soluzioni tecnologiche. Le ricerche si sono orientate soprattutto verso la sterilizzazione dei packaging e verso nuove concezioni di impianto per cercare di ridurre la necessità di questa dispendiosa fase. Ad oggi il trattamento più sicuro per sterilizzare tappi e contenitori è ancora la sterilizzazione chimica, basata sulla temperatura della soluzione, sulla concentrazione e tipo di liquido sterilizzante e sul tempo di contatto tra soluzione e contenitore. L’acido peracetico (PAA), molto efficace contro virus e batteri e ammesso per la sterilizzazione nel settore food, può essere spruzzato ad alta pressione e risciacquato poi con acqua sterile. Tra le caratteristiche vantaggiose l’alto livello di decontaminazione (fino a 6 Log), il ridotto tempo di contatto e le basse temperature necessarie (max 65 °C), l’applicabilità su PET base, il trattamento interno ed esterno simultaneo, la minimizzazione dei residui (<0.5 ppm di perossidi). Ma può anche essere distribuito omogeneamente sul packaging tramite vapore e risciacquato con acqua e aria sterile. In questo caso i vantaggi sono legati soprattutto alla riduzione dei quantitativi di PAA e acqua sterile usati; il sistema risulta però complesso, difficile da monitorare e non adatto per il packaging esterno. In alcuni casi al posto del tradizionale processo di sterilizzazione a umido con acido peracetico viene utilizzato il processo di sterilizzazione a secco con il perossido di idrogeno (H2O2) condensante o vaporizzato. Soprattutto nell’industria del latte il H2O2 gode di larga diffusione ed è il disinfettante per eccellenza. Si tratta però di una sostanza infiammabile, potenzialmente esplosiva e non facile da rimuovere. Inoltre ha una efficacia limitata sulle superfici esterne e può provocare fenomeni di migrazione della sostanza nel packaging o il restringimenti del PET. Infine, come precedentemente accennato, si posso usare i più moderni metodi di sterilizzazione che sfruttano radiazioni ionizzanti o non ionizzanti (luce pulsata ad alta frequanza o radiazioni ad alta energia). Queste provocano il danneggiamento irreversibile del DNA e RNA cellulare e non comportano residui; sono inoltre efficaci su virus, batteri, funghi e spore. Alla luce delle ultime evoluzioni la tendenza attuale del settore sembra quindi essere quella di ridurre al minimo la produzione di residui chimici o prodotti da smaltire e limitare al massimo i costi esercizio. Tutto, ovviamente, senza compromettere la qualità del risultato finale. Dati e stime Il confezionamento in asettico deve ancora avere un impatto significativo sui mercati alimentari, ma esistono alcune applicazioni di nicchia ben definite, come ad esempio il baby food e le bevande, che rappresentano importanti aree di sviluppo. I maggiori mercati per il confezionamento in asettico si trovano in Europa Occidentale e in Asia. In Europa occidentale si è assistito ad esempio ad una notevole crescita del riempimento asettico delle bottiglie in PET per le bevande. Se nel 2008 sono stati confezionati 86 miliardi di litri in 187 miliardi di confezioni, entro il 2013 Zenith International e gli esperti di confezionamento di Warrick Research stimano che il mercato globale raggiungerà circa i 113 miliardi di litri facendo uso di 265 miliardi di confezioni. Nuova bottiglia in cartone per latte Sfruttando le potenzialità del confezionamento asettico Tetra Pak ha lanciato un nuovo contenitore per il latte sicuro, facile da aprire e da maneggiare. Si chiama Tetra Evero Aseptic ed è la prima bottiglia in cartone studiata per il confezionamento in asettico del latte. La forma cilindrica della bottiglia da un litro presenta due lati piatti che la rendono particolarmente ergonomica e quindi facile da impugnare; la forma fornisce inoltre l’angolo ideale per versare al meglio il prodotto. In più è esteticamente attraente in quanto può essere stampata su tutta la superficie. Grazie al suo particolare doppio sistema di chiusura garantisce completa sicurezza al contenuto: Tetra Evero Aseptic può infatti mantenere la freschezza del prodotto fino a 6 mesi. La soluzione combina la funzionalità di una bottiglia con la sostenibilità ambientale del cartoncino (riciclabile e realizzato con carta certificata FSC). Insieme al packaging l’azienda ha sviluppato anche Tetra Pak A6 iLine, per dare ai produttori di latte una soluzione di confezionamento realmente vantaggiosa in termini di costi e di efficienza. Con una capacità di 10.000 confezioni all’ora, la linea di riempimento richiede il 50% in meno di spazio e il 30% in meno di investimento rispetto ad una linea di imbottigliamento asettico tradizionale. Rispetto a queste inoltre consente di risparmiare sui costi di produzione e di consumare meno elettricità. Con la nuova bottiglia e la nuova linea di imbottigliamento Tetra Pak può vantare il merito di aver unito un sistema di sterilizzazione “gas-phase” a un’avanzata tecnologia produttiva del contenitore creando così una soluzione “pronta da riempire”. Figura 1. Monoblocco di sterilizzazione, risciacquo, riempimento e tappatura Fonte: Centro interdipartimentale Cipack - Università degli Studi di Parma (relazione dell’Ing. Giuseppe Vignali) Figura 2. Sistema per il condizionamento asettico in form fill seal di un liquido alimentare in una busta flessibile Fonte: Food packaging – Materiali, tecnologie e qualità degli alimenti (Springer editore)

Topic: Homepage