La tecnologia delle pinze supera il collo di bottiglia, aumentando efficienza e operatività

Quando un'importante azienda globale del settore pet food ha riscontrato problemi di fermo macchina legati al sistema di etichettatura, ha chiesto al proprio fornitore di macchinari per il packaging di trovare una soluzione efficace L'azienda di packaging si è rivolta a Gimatic e ora la linea di produzione è tornata a pieno regime.

Un importante produttore globale di pet food stava affrontando problemi significativi di fermo linea a causa di un’applicazione errata delle etichette sulle piccole lattine di cibo per animali.

Il problema si è manifestato quando le lattine sono entrate nelle macchine di confezionamento di fine linea, progettate e installate da Cama Group. Per risolvere la questione, Cama si è rivolta a Gimatic, incaricandola di sviluppare un end-effector robotico più tollerante ai problemi a valle.

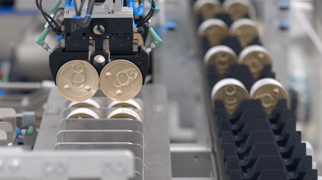

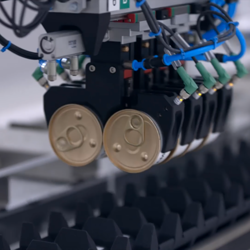

La linea progettata e installata da Cama Group includeva un cartonatore con unità di carico integrata e un'astucciatrice. Durante il processo, l'unità di carico riceveva quattro gusti di lattine di pet food, ciascuno proveniente da linee separate. Quattro robot si occupavano della sincronizzazione dei gusti e della preparazione delle confezioni, prelevando le lattine a coppie, posizionandole sul bordo e inserendole lateralmente in un astuccio preformato su un nastro trasportatore parallelo.

Le confezioni completate – contenenti quattro o otto lattine, a seconda delle istruzioni di produzione – passavano poi attraverso un trasportatore a spirale, prima di essere codificate e pesate. Successivamente, entravano in un'astucciatrice orizzontale, dove venivano caricate in cartoni pre-incollati RSC, con configurazioni e conteggi variabili in base ai requisiti del cliente finale.

Il problema del sistema di etichettatura

Secondo Fabio Melli, Sales Engineering Manager di Cama, il problema si verificava prima dell’ingresso delle lattine nella linea di confezionamento. Le lattine passavano attraverso una stazione di etichettatura che applicava un’etichetta su tutta la circonferenza. Tuttavia, il processo non era sempre efficace al 100%: alcune lattine arrivavano senza etichetta ma ancora ricoperte di colla. Questo generava problemi, inceppando le teste a vuoto dei robot.

Se il vuoto non si formava correttamente, la lattina restava nel sistema di alimentazione o veniva prelevata e poi rilasciata, causando fermi macchina per la rimozione dell’ostruzione e la pulizia della testa a vuoto. Vista la velocità operativa della linea, anche solo pochi minuti di fermo risultavano critici per la produttività.

La soluzione Gimatic

Dopo aver analizzato il problema, gli ingegneri di Cama hanno incaricato Gimatic di sviluppare una soluzione alternativa per eliminare i problemi legati alla colla.

Secondo Federico Tona, Country Sales Manager di Gimatic:

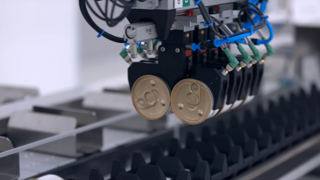

"Dopo aver esaminato la situazione, era evidente che un sistema di presa basato sul vuoto non fosse più sostenibile. Abbiamo quindi suggerito di adottare una delle nostre pinze pneumatiche standard, ma con dita appositamente progettate per questa applicazione. Queste dita sono state sviluppate in modo da poter gestire entrambi i formati di lattina con un unico set."

Oltre a risolvere il problema delle etichette incomplete, il cliente di Cama voleva anche ridurre il consumo elevato di aria compressa del sistema a vuoto.

"La nostra soluzione con pinza è stata la risposta perfetta anche per questo aspetto, poiché il suo consumo energetico è decisamente inferiore." – continua Tona.

"Anche se le teste con pinza hanno un costo leggermente superiore rispetto a quelle a vuoto," aggiunge, "il piccolo investimento extra viene quasi immediatamente compensato dal minor consumo energetico e dalla riduzione drastica dei fermi macchina causati da lattine etichettate in modo errato. Inoltre, le nostre pinze sono garantite per 10 milioni di cicli, il che dimostra chiaramente il valore del ritorno sull'investimento (ROI) e il miglioramento dell'efficienza operativa complessiva (OEE)."

Innovazione e affidabilità con le pinze Gimatic

Le pinze in polietilene di Gimatic sono dotate di uno speciale trattamento interno, che impedisce alla colla di incrostare le superfici di contatto. Inoltre, le teste delle pinze integrano sensori innovativi a tre variabili e a filo singolo, che rilevano la presenza delle lattine, minimizzando così i fermi macchina e i rischi di danni.

"Abbiamo testato molteplici opzioni e condotto diversi test di produzione prima di definire la soluzione migliore", conclude Tona. "Il cliente finale ha verificato che il nuovo approccio sta funzionando come previsto, garantendo il massimo tempo di attività possibile. Inoltre, sta valutando l'implementazione di questa soluzione anche su altre macchine, sia esistenti che future."

Anche Melli conferma: "Il nostro cliente è estremamente soddisfatto della soluzione e ha riferito che la produzione è ora molto più costante, con una maggiore uniformità nel throughput. L’efficienza basata sulla continuità operativa è aumentata in modo significativo."

Conclude: "Le nostre macchine sono progettate per offrire le migliori prestazioni possibili in una vasta gamma di settori. Grazie alla collaborazione con fornitori come Gimatic, possiamo garantire ai nostri clienti soluzioni efficaci e innovative per affrontare al meglio le sfide dell’automazione industriale."

Guarda il video: https://www.youtube.com/watch?v=82niygBJC7g

Gallery