ABB potenzia l'offerta di robot per "picking e packing"

Con più velocità, capacità di carico e flessibilità, il nuovo robot delta IRB 390 FlexPackerTM è destinato ad applicazioni di confezionamento personalizzato, imballaggio verticale, classificazione/smistamento ad alta velocità e variabilità e preparazione di ordini on-demand nei centri logistici e centri di distribuzione per il commercio elettronico.

Con la crescita del commercio omnicanale, i centri di distribuzione e i magazzini di logistica devono trasformare i loro sistemi per gestire sia pallet e pacchi destinati agli scaffali dei negozi, sia il prelievo e confezionamento degli articoli più svariati per la consegna a domicilio.

Una delle chiavi del cambiamento è stata la crescita delle spedizioni dirette ai consumatori (D2C) e ai negozi (D2S), che sta cambiando radicalmente il modo in cui i consumatori ordinano e ritirano i prodotti. Con questi nuovi modelli i consumatori hanno una scelta più ampia di modalità per il ricevimento degli ordini, oltre alla consegna a domicilio che diventa sempre meno sostenibile dal punto di vista ecologico ed economico a causa del numero crescente di persone che fa acquisti online. Fra questi nuovi metodi ci sono "clicca e ritira", ritiro in negozio e, negli ultimi tempi, i chioschi robotizzati in strada, dove gli acquirenti possono pagare e prelevare il prodotto prescelto.

Gli operatori hanno bisogno di un'infrastruttura adeguata per avere la massima flessibilità nel prelievo e nella manipolazione di un'ampia gamma di merci, nel maggior numero possibile di combinazioni e nel tempo più breve possibile.

In un webinar organizzato al posto del salone interpack, Marc Segura, Managing Director Consumer Segments & Service Robotics di ABB, ha spiegato: “Stiamo aiutando i commercianti che adottano strategie omnicanale a rispondere alla richiesta di una scelta più ampia da parte dei consumatori. L'evoluzione attuale dei canali diretti al consumatore e la convergenza fra commercianti ‘elettronici’ che operano su canali tradizionali e viceversa stanno mettendo sotto pressione i sistemi di preparazione degli ordini, che devono gestire una maggiore varietà di articoli a velocità superiori”.

Grazie ai progressi della tecnologia, in termini di velocità e capacità di carico dei robot, oltre all'intelligenza artificiale supportata da sistemi di visione, i clienti saranno in grado, come mai in passato, di riconoscere e gestire una gamma più ampia di prodotti in modo più agile e flessibile.

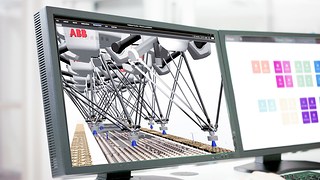

Con il robot FlexPicker e il software PickMaster, inclusa la versione PickMaster Twin appena rilasciata, ABB aiuta gli operatori di logistica, e-fulfilment e retail in tutto il mondo ad assecondare la rivoluzione nella domanda dei consumatori.

Questa capacità verrà ulteriormente potenziata dal prossimo lancio del modello IRB 390 FlexPacker alla fine del 2020. Il robot a cinematica parallela IRB 390 FlexPacker sarà disponibile nelle varianti a quattro e cinque assi. Il nuovo modello delta è il 35 percento più veloce dell'IRB 360-8/1130 FlexPicker, è in grado di coprire un volume maggiore del 45 percento e ha una capacità di carico fino a 15 kg.

Progettato per clienti nei settori di alimenti e bevande, logistica, farmaceutico e prodotti confezionati, IRB 390 è ideale per applicazioni di imballaggio secondario e con carichi maggiori, oltre ad avere la velocità e la flessibilità necessarie per approntare imballaggi SRP (Shelf Ready Packaging) e RRP (Retail Ready Packaging), cioè imballaggi pronti per trasferire i prodotti direttamente dalla scatola allo scaffale con un unico semplice movimento, invece di spostare le singole confezioni. Altri utilizzi possibili sono il confezionamento secondario di alimenti (secchi e umidi), bevande, farmaci, prodotti medicali, cura personale, prodotti per animali (cibo e altri), prodotti confezionati e logistica. IRB 390 avrà la certificazione NSF H1 per i lubrificanti per uso alimentare e sarà costruito con materiali approvati dalla FDA per l'uso in ambienti igienici. Tutti i riduttori e i cuscinetti esposti sono lubrificati con olio e grasso alimentare (H1).

“Con il lancio del nuovo IRB 390 FlexPacker, ABB offrirà una gamma evoluta di prodotti per l'automazione per aiutare i clienti a risolvere le esigenze più avanzate di pick-and-place”, ha aggiunto Marc Segura. “Uniremo la velocità, capacità di carico e destrezza di FlexPicker con le comprovate capacità di picking e confezionamento ad alta velocità di FlexPicker e con le funzionalità avanzate di visione artificiale e gemello digitale di PickMaster Twin per aiutare i clienti a rendere le loro linee più flessibili che mai, per gestire l'aumento della produzione con piccoli volumi, grande variabilità e pesi più elevati”.

Le aziende manifatturiere potranno realizzare soluzioni complete di pre-classificazione e confezionamento in gruppi abbinando IRB 390 FlexPacker e IRB 360 FlexPicker, che da 15 anni rappresenta lo stato dell'arte nelle applicazioni di “picking e packing” ad alta velocità.

FlexPacker è progettato anche per operare con PickMaster Twin, il software per robotica di ABB per sviluppare applicazioni di prelievo e confezionamento guidate da sistemi di visione in grado di gestire flussi casuali. PickMaster Twin utilizza la tecnologia del gemello digitale, che consente di realizzare stazioni di confezionamento simulate per ottimizzare il processo di picking in ambiente virtuale. Il software aumenta la produttività riducendo drasticamente i tempi di messa in funzione, da diversi giorni a poche ore, e i tempi di cambio prodotto da ore a minuti, massimizzando al tempo stesso l'efficienza complessiva della linea. Il software è inoltre dotato di un potente sistema di visione a colori in grado di gestire fino a 10 telecamere per offrire la massima accuratezza nel posizionamento dei prodotti e nell'ispezione di elementi geometrici (feature).

Prodotti e tecnologie: ABB SACE

Gallery