Il 3D printing di Stratasys per il packaging di Quadpack

Abbiamo intervistato Lior Elgali ed Enrico Toson, rispettivamente Product Manager e Regional Marketing Manager di Stratasys, e Oliver Drew, Senior Designer di Quadpack, produttore di packaging cosmetico, per comprendere come la stampa 3D abbia reso più efficienti i processi di prototipazione.

La prototipazione rapida delle confezioni dei prodotti è sempre più richiesta. Può parlarci dei nuovi livelli raggiunti dalla tecnologia di stampa Stratasys PolyJet?

Lior Elgali: Abbiamo lanciato lo scorso anno alcuni nuovi materiali tra i quali PolyJet Clear, che è il miglior materiale trasparente del settore. Le versioni Ultra White e Ultra Black sono rispettivamente bianco e nero molto opachi che ci consentono di ottenere testi nitidi, un’ottima opacità complessiva, una migliore definizione del colore, uniformità delle tinte e molti altri vantaggi che fanno di questo prodotto una soluzione ottimale nel packaging. Prossimamente otterremo un miglioramento nel flusso di lavoro della trasparenza, che ci permetterà di selezionare una tinta trasparente e ottenere lo stesso colore in stampa. È qualcosa che non è mai stato fatto prima e che oggi è possibile grazie a un software innovativo come KeyShot. Aggiungeremo anche un’opzione per il fondo bianco dietro le etichette in modo che possano risaltare ulteriormente. Svilupperemo sempre più funzionalità nel flusso di lavoro per avere un impatto reale della confezione. Abbiamo grandi progetti anche per il prossimo anno.

Quali sono i principali vantaggi per il settore del packaging?

Lior Elgali: I vantaggi maggiori si ottengono sul fronte degli imballaggi. La trasparenza dei colori è molto accurata. Inoltre, la nitidezza del testo e della grafica sulle etichette è ottima, ma continueremo a migliorarla. Tutte queste e altre funzionalità fanno parte del flusso di lavoro del packaging che dovrebbe supportare le aziende che operano in questo settore a sviluppare nuovi progetti.

Oliver Drew: Penso che l’aggiunta di nuovi materiali sia stata una grande vantaggio che ci supporta nella transizione al prototipo realizzato con la stampa 3D. L’attenzione al dettaglio e il livello di nitidezza del testo ci stanno aiutando a poter stampare sempre più prodotti in grado di attirare l’attenzione dei nostri clienti. La stampa 3D ci consente davvero di ridurre il gap tra il prototipo e il prodotto finale.

Perché avete deciso di implementare la tecnologia di stampa 3D Stratasys?

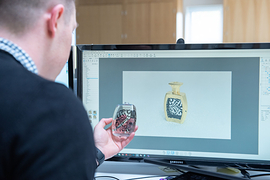

Oliver Drew: Volevamo affrontare la sfida di migliorare le nostre capacità di prototipazione. Quello che originariamente facevamo era mostrare i rendering su uno schermo, volevamo portare i nostri clienti al passo successivo con un campione 3D fisico, qualcosa che aiutasse davvero a comunicare con i nostri interlocutori ed essere in grado di fornire un servizio più veloce in ambito di sviluppo. Il time to market è fondamentale nel nostro settore. Evitando settimane o mesi per la produzione di campioni, siamo stati in grado di stampare in 3D forme, dimensioni e geometrie uniche. Con la tecnologia Stratasys, possiamo fornire prototipi a colori e multimateriali che ci hanno davvero permesso di accelerare lo sviluppo. Non si tratta solo di offrire qualcosa che sembra bello, ma anche completamente funzionale.

Può parlarci dell’integrazione delle grafiche 2D e delle etichette in un unico processo?

Lior Elgali: Con la stampa PolyJet sulle stampanti 3D delle serie J8 Prime, J7 Series e J55 Prime, i progettisti possono facilmente realizzare imballaggi 3D complessi, ad alta trasparenza e a colori, con grafica 2D integrate ed etichette, il tutto in una sola stampa. Utilizzando i semplici flussi di lavoro click-and-print di GrabCAD Print, i prototipi si trasformano da prodotti simulati sullo schermo a campioni completi stampati in 3D in un solo giorno.

Quali sono le possibili applicazioni con i materiali VeroUltra?

Lior Elgali: Le capacità di stampa multi-materiale delle stampanti J-Series combinate con i materiali VeroUltra offrono ai progettisti la possibilità di stampare in oltre 640.000 colori unici e di simulare texture realistiche come il tessuto e il legno, oltre a creare trasparenze simili al vetro o alla plastica con sfumature di colore uniformi. Il materiale VeroUltra permette ad esempio ai progettisti di stampare bottiglie di vetro simulate e aggiungere etichette; con testo nitido e immagini che soddisfano gli standard di etichettatura della grafica 2D. È inoltre possibile incorporare prodotti simulati o riempimenti, come cosmetici, make-up o liquidi, per ottenere il massimo in termini di realismo della prototipazione rapida. Con i materiali VeroUltra, portiamo tutto su un nuovo livello di realismo. Cosmetici, skin care, profumi sono i settori principali. Le fragranze hanno un grande impatto grazie alla possibilità di ottenere un effetto vetro. Possiamo anche offrire prototipi funzionali come astucci per rossetti allo scopo di mostrare diverse tecniche di decorazione, assemblaggio e aperture.

Qual è lo stato dell’arte della stampa 3D nel mercato italiano?

Enrico Toson: Penso che il mercato italiano sia il mercato migliore in termini di opportunità. C’è un crescente interesse sia in produzione sia per la prototipazione avanzata. Ci sono molti sistemi installati in diversi mercati, dall’università alla sanità e alla moda. Sono mercati interessanti per noi. La stampa 3D nella manifattura sta crescendo esponenzialmente. Il produttore di macchine per il packaging Marchesini è uno dei nostri maggiori clienti in Italia. L’azienda si è dotata di sistemi PolyJet. Ma oggi questa novità può dare ulteriori vantaggi ai designer di imballaggi che possono migliorare il loro processo di progettazione con queste tecnologie. È una bella opportunità. La cosmetica è un grande mercato, che conta circa 11 miliardi di euro di fatturato in Italia e l’export è elevato. Per l’Italia questa è un’opportunità importante.

Come immaginate la stampa 3D tra tre anni in Italia?

Enrico Toson: Spero che Quadpack possa rappresentare un driver nel flusso di lavoro per l’industria cosmetica al fine di sviluppare nuovi design e nuovi prodotti sul mercato. C’è molto movimento e interesse e spero che ciò porti all’adozione della stampa 3D in diversi ambiti. Il 3D printing deve diventare uno strumento standard per flussi di lavoro e processi e per il design industriale in generale. Penso che questo sia l’obiettivo di Stratasys per il prossimo futuro.

In questo momento di cambiamento del mercato, avete dei suggerimenti per i produttori di cosmetici?

Oliver Drew: Uno dei temi principali è certamente la sostenibilità dei materiali ed è sempre più urgente e necessario che tutto sia naturale. Dal lato del prodotto, dobbiamo continuare a cercare di sviluppare soluzioni più sostenibili. Questioni come la sostenibilità e la trasformazione digitale stanno diventando priorità, accelerate grazie alla pandemia. Penso che, in termini di produzione, la stampa 3D possa essere molto competitiva con la produzione tradizionale. I materiali sono in continuo sviluppo, quindi sono sicuro che sarà un tema importante nei prossimi anni. Le possibilità sono intorno a noi, dobbiamo saperle cogliere.

Prodotti e tecnologie: QUADPACK

Gallery