Johnson-Fluiten: giunto rotante che migliora le prestazioni dei cilindri stacco-stiro

La collaborazione fra Johnson-Fluiten e l’ufficio tecnico di un costruttore di impianti ha rivelato la possibilità di modificare i giunti rotanti in uso per migliorare l’efficienza del macchinario. Si è trattato di un lavoro di équipe che ha richiesto uno studio accurato, unito alla capacità di pensare fuori dagli schemi. I risultati hanno ripagato abbondantemente le energie e la creatività impiegate per portare a termine il progetto.

I fornitori di componenti per la gestione dei fluidi realizzano prodotti adeguati alla maggior parte dei costruttori di macchinari, ma non tutti sono in grado di personalizzare le proprie soluzioni in modo da conformarsi perfettamente a specifiche necessità applicative, garantendo benefici concreti e misurabili.

Johnson-Fluiten ha una lunga storia di successi in tal senso: fra i casi più recenti, la realizzazione di un giunto rotante speciale per un’importante azienda internazionale produttrice di macchinari per la lavorazione della plastica.

Macchinari complessi

Il costruttore utilizzava già giunti rotanti Johnson-Fluiten per diversi impianti: la loro versatilità permette un’integrazione facile in vari tipi di macchinari, come calandre, preriscaldatori, gruppi alzatrice, goffratori, raffreddatori e cilindri stacco-stiro.

In quest’ultima tipologia di impianti, i giunti rotanti vengono montati in modo da erogare i fluidi che regolano la temperatura del cilindro, consentendo lo svolgimento delle diverse fasi di lavorazione della plastica. Si tratta di giunti a gomito che devono avere una perfetta tenuta meccanica per convogliare il fluido mediante una parte rotante; è necessario inoltre che sia possibile sostituire facilmente la tenuta meccanica interna in modo da poter utilizzare diversi tipi di fluido – olio diatermico, acqua surriscaldata, acqua per il raffreddamento – senza modifiche alla linea di produzione.

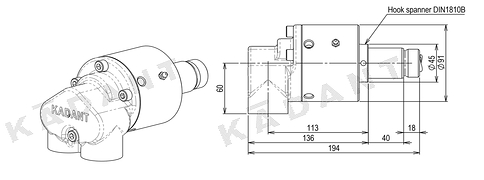

All’interno del catalogo Johnson-Fluiten il cliente aveva selezionato i giunti SX prodotti da Kadant, ai quali applicava delle teste di montaggio dall’ingombro ridotto, realizzate dal costruttore stesso per inserire i giunti nel macchinario: le prestazioni dei giunti erano ottime, ma l’adattamento degli attacchi di entrata e uscita richiedeva un supplemento di lavorazione che riduceva l’efficienza complessiva del processo.

Un partner proattivo

Il rapporto di Johnson-Fluiten con i clienti non si esaurisce con la consegna dei componenti, ma prosegue per avere la certezza che le soluzioni fornite siano perfettamente adeguate e poter apportare eventuali miglioramenti se necessario.

“Ci siamo resi conto che il giunto SX, pur essendo adeguato, non aveva la perfetta corrispondenza con le esigenze del cliente che siamo abituati a garantire,” ci spiega Ilvio Corigliano, Sales manager di Johnson-Fluiten.

Lavorando fianco a fianco con i progettisti dell’azienda cliente, i tecnici Johnson-Fluiten hanno studiato una soluzione che mantenesse i vantaggi del giunto SX – la possibilità di essere utilizzato con diversi fluidi, la perfetta tenuta e la manutenzione praticamente azzerata – eliminando però le necessità di adattamento in fase di montaggio. In considerazione dei volumi produttivi dell’azienda cliente, Johnson-Fluiten ha valutato l’opportunità di creare un giunto custom.

“Abbiamo concluso che il lavoro di prototipazione, collaudo e produzione di un giunto ad hoc sarebbe stato un impegno più che giustificato dagli indubbi vantaggi che il prodotto finito avrebbe apportato al produttore,” prosegue Corigliano.

Progettazione personalizzata

Il team tecnico ha identificato una soluzione che ha permesso di eliminare ogni necessità di adattamento in fase di montaggio e di semplificare notevolmente questa operazione, aumentando la lunghezza del rotore di 20 mm e disegnando una testa completamente custom che fosse adatta alle dimensioni e alle specifiche della macchina.

In fase di progettazione, i tecnici Johnson-Fluiten hanno valutato la possibilità, a seguito delle modifiche apportate a testa e rotore, di impiegare un giunto RX al posto del giunto SX in uso: la nuova configurazione ha infatti reso possibile l’utilizzo di questo modello nonostante gli ingombri ridotti richiesti dai cilindri stacco-stiro.

L’utilizzo di questo componente si è rivelato particolarmente efficiente in questa applicazione: il giunto RX utilizza infatti cuscinetti anziché bussole di grafite, il che ha ridotto notevolmente l’attrito e ha permesso di ottenere la necessaria velocità di rotazione anche con un motore di minor potenza, permettendo un risparmio di energia.

Dopo i rilievi e i test preliminari necessari è stato realizzato in tempi molto stretti un prototipo per verificare che le dimensioni, gli ingombri e gli attacchi fossero al 100% compatibili con le soluzioni tecniche adottate sulla macchina prodotta dal cliente.

A seguito dell’esito positivo di tutti test preliminari, si è proceduto alla produzione in serie del componete che è diventato lo standard in quella particolare linea di macchinari prodotti dall’azienda cliente.

Vantaggi reali e misurabili

Il cliente ha così ottenuto in tempi rapidi (meno di un anno dall’analisi preliminare alla produzione in serie) un giunto rotante unico, utilizzabile per tutti i diversi fluidi grazie alla tenuta meccanica interna che può essere agilmente cambiata. La standardizzazione ha ridotto il numero di codici da gestire a magazzino, mentre le modifiche strutturali hanno ridotto drasticamente i tempi di montaggio e le necessità di manutenzione.

“Il cliente ha apprezzato soprattutto il nostro approccio pragmatico e finalizzato a ottenere un concreto vantaggio in termini di tempi ridotti e risparmio di costi”, ha concluso Corigliano.

Gli investimenti di Johnson-Fluiten nell'offrire progetti su misura portano a risultati tangibili in termini di soddisfazione e fidelizzazione del cliente; dopo aver sperimentato l'approccio risolutivo dei problemi proposto da Johnson-Fluiten, i clienti mostrano una ridotta propensione ad accontentarsi della semplice vendita di un prodotto. La strategia di impegnarsi per fornire vantaggi concreti e a lungo termine al cliente si è dimostrata nuovamente vincente per Johnson-Fluiten.

Gallery