Soluzioni Leister per un processo produttivo più ecosostenibile

La sostenibilità ambientale è oggetto di costante attenzione da parte di Leister, multinazionale svizzera di riferimento nelle soluzioni per la lavorazione della plastica e per il riscaldamento nel processi industriali: progettazione e processi sono studiati per minimizzare consumi e impronta di carbonio. Questo vale per tutte le gamme di soluzioni Leister, dai riscaldatori a ricircolo d’aria calda ai sistemi a infrarossi per la termoformatura, alle macchine per la saldatura dei materiali plastici.

Per quanto l’industria meccanica non sia il primo settore che viene in mene parlando di ecologia e sostenibilità, sono molte le azioni virtuose intraprese in questo segmento per fornire beni necessari limitando allo stesso tempo l’impatto sull’ambiente dei processi produttivi.

Ne è un ottimo esempio Leister, che da oltre 70 anni produce soluzioni per il calore di processo rivolte ai progettisti industriali e ad aziende costruttrici di macchine e impianti, oltre ad apparecchi per la lavorazione e la saldatura della plastica destinati a operatori professionali in diversi settori.

La costante attività di ricerca e sviluppo di Leister è orientata a minimizzare i consumi energetici, sia nei processi produttivi interni all’azienda, sia progettando macchinari e sistemi efficienti: questo accresce la competitività e allo stesso tempo contribuisce a limitare i consumi di risorse e ridurre l’impronta ecologica.

Recupero dell’aria calda

Leister ha un’ottima reputazione in molte industrie di processo che deriva dalle sue efficienti soluzioni ad aria calda. Questa è una risorsa facilmente disponibile che consente di portare calore dove serve, minimizzando gli sprechi e riscaldando i materiali oggetto di lavorazione contribuendo a eliminare polvere e altri contaminanti.

Riscaldare l’aria richiede peraltro energia: come minimizzarne i consumi? I tecnici Leister hanno studiato la questione per capire come gestire le lavorazioni in modo efficiente e come risparmiare energia, in particolare con il riutilizzo dell’aria calda.

Nei processi in cui l’aria viene riscaldata, anziché disperdere l’aria calda nell’ambiente dopo che questa ha svolto la sua funzione, è possibile reimmetterla nel processo, se necessario previa filtrazione e depurazione per rimuovere eventuali contaminanti.

Chiaramente, per riportare alla temperatura desiderata l’aria già calda, si userà una quantità di energia notevolmente inferiore rispetto a quanta ne occorrerebbe per riscaldare aria partendo da temperatura ambiente.

Affinché sia possibile conseguire questo risparmio, è fondamentale che il riscaldatore sia progettato per funzionare con aria calda; è inoltre necessario conoscere la temperatura dell’aria immessa in modo da poter scegliere un riscaldatore in grado di gestirla.

Un altro aspetto importante è la selezione di una soffiante in grado di operare con aria calda proveniente dal processo, quindi con temperature aria in ingresso che possono essere ben superiori alla temperatura ambiente. Leister offre una gama di riscaldatori e soffianti in grado di lavorare con temperatura aria in ingresso fino a 350°.

Una combinazione di riscaldatori e soffianti ben calibrata può portare a un risparmio dei costi energetici fino al 70%: le conclusioni dettagliate dello studio, comprensive di esempi applicativi e progetti tecnici, sono contenute in un esaustivo wihite paper (clicca qui).

Termoformatura più efficiente

Un altro processo industriale nel quale è possibile conseguire notevoli risparmi energetici con accorgimenti tecnici complessivamente abbastanza semplici è la termoformatura negli impianti alimentati a fogli o lastre, utilizzati solitamente per realizzare componenti a pareti spesse.

La termoformatura di questi componenti richiede che il foglio sia bloccato e riscaldato per procedere al posizionamento e alla formatura; successivamente il componente formato viene raffreddato e rimosso dallo stampo. Il calore è chiaramente indispensabile nella fase di riscaldamento, mentre non è necessario che la fonte di calore rimanga attiva anche nelle altre fasi del processo.

L’utilizzo di fonti di calore ad elevata inerzia termica non permette di attivare e disattivare continuamente la sorgente di calore, in quanto il tempo per ritornare alla temperatura di servizio dopo lo spegnimento sarebbe incompatibile con l’esigenza di completare il ciclo produttivo rapidamente e raggiungere una produttività tale da mantenere competitivi i prezzi.

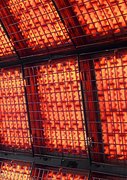

La soluzione è rappresentata dai riscaldatori a infrarossi Krelus a lamina metallica. L’inerzia termica dei pannelli è minima; possono essere spenti appena terminata la fase di riscaldamento e riaccesi solo dopo che il foglio successivo sarà stato bloccato e pronto per essere riscaldato.

I pannelli Krelus emettono principalmente nel campo delle onde medie, frequenza assorbita in maniera preferenziale da quasi tutti i materiali plastici; per questo riscaldano fogli e lastre in maniera molto rapida. Ilcontrollo della temperatura è estremamente accurato, nell’ordine di +/- 1 grado rispetto alla temperatura di set, consentendo così di gestire al meglio eventuali rischi di surriscaldamento.

La maggior efficienza dei pannelli e al possibilità di utilizzarli solo quando servono possono portare a un risparmio energetico fino al 50%. Gli esempi pratici che hanno portato a questa conclusione e una descrizione tecnica dei pannelli Krelus che permette di individuare i più adatti alle proprie esigenze sono contenuti in un white paper (clicca qui).

Saldare in armonia con l’ambiente

Anche la saldatura di membrane termoplastiche è tipicamente un processo energivoro. Per minimizzare l’impatto ambientale di questa attività, Leister ha dotato un numero elevato di pistole ad aria calda e saldatrici automatiche della funzionalità Eco Mode.

Si tratta di una modalità di utilizzo attivabile dal menu di configurazione; l’apparecchio rileva ogni pausa nelle operazioni e riduce automaticamente la velocità del motore della soffiante aria, risparmiando così il 40% di energia. Oltre all’indubbio effetto positivo sull’ambiente, Eco Mode apporta anche vantaggi in termini di maggior sicurezza degli operatori e di risparmio, aspetti tenuti in grande considerazione dai progettisti Leister.

Eco Mode è attivabile su tutte le soluzioni manuali con interfaccia digitale Leister e Weldy successive al 2019, quali la pistola ad aria calda SOLANO AT, il saldatore manuale TRIAC AT o in saldatrici automatiche come UNIFLOOR 500.

L’’utilizzo delle pistole ad aria ccalda in modalità Eco Mode porta a un risparmio tale rispetto all’utilizzo senza questa modalità da portare gli apparecchi a ripagarsi in poco tempo. Inoltre, il minor riscaldamento dell’ambiente di lavoro riduce anche al necessità di climatizzare l’ambiente stesso per smaltire il calore prodotto dagli elettroutensili, con un conseguente ulteriore risparmio nell’utilizzo di energia elettrica.

Eco Mode, oltre ai consumi, permette di ridurre anche l’usura: gli apparecchi durano almeno il 10% in più e gli interventi di manutenzione si riducono, migliorando sia la compatibilità ambientale, sia la struttura dei costi.

L’utilizzo di Eco Mode contribuisce inoltre a contenere l’inquinamento acustico all’interno dell’ambiente di lavoro: la rumorosità si riduce del 50%, con un notevole beneficio in termini di comfort degli operatori.

Il risparmio energetico non implica alcun rallentamento nei ritmi di lavoro: i macchinari rimangono comunque disponibili e pronto all’uso, grazie ad un sensore di accelerazione inserito nell’elettroutensile che rileva immediatamente il movimento di ripresa del lavoro e in pochi istanti è in grado di passare dalla modalità ECO al pieno regime.

Prodotti e tecnologie: LEISTER PROCESS TECHNLOGIES

Gallery