Tutti i vantaggi delle soluzioni Leister

Soluzioni a riciclo d’aria calda ecologiche e convenienti, pannelli infrarossi modulari e precisi, saldatura laser per settori hi-tech, estrusori dalle sorprendenti applicazioni: sono solo alcuni esempi di lavori realizzabili nel settore della plastica con l’ampia gamma di prodotti Leister.

L’industria della plastica comprende una varietà di processi e lavorazioni coerenti con le innumerevoli applicazioni. Leister, multinazionale svizzera leader nella progettazione e realizzazione di soluzioni per la lavorazione della plastica, è in grado di proporre tecnologie diverse per ogni situazione, accomunate dall’affidabilità dei risultati.

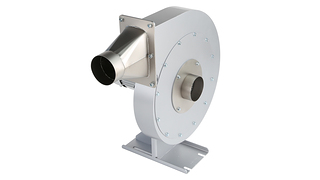

Ricircolo di aria calda, l’efficienza come hot topic

La combinazione di soffianti e riscaldatori in un impianto crea un’abbinata vincente dal punto di vista delle prestazioni e dei consumi: riciclare l’aria calda, recuperandola dopo che ha svolto la sua funzione e riportandola alla temperatura richiesta dal processo, riduce sensibilmente la quantità di energia necessaria. Il recupero dell’aria calda è possibile nei processi dove l’aria rimane pulita, non contaminata da residui, polveri o vapori. Richiede soffianti progettate per resistere alle sollecitazioni causate dall’alta temperatura, quindi con caratteristiche ben precise: tubi isolati, tenuta garantita, flange adeguate, il tutto studiato per far fronte a temperature che possono arrivare fino a 350°C. Il risparmio che si può conseguire è notevole, come si può comprendere con una semplice simulazione: se un impianto riscalda l’aria portandola da una temperatura ambiente di 20°C fino alla temperatura di 500°C richiesta dal processo, utilizza una quantità di energia (ipotizzando un volume d’aria di 4000 litri al minuto per un impianto in funzione 24 ore al giorno, 250 giorni all’anno) pari a circa 232.000 kWh in un anno. Se l’aria viene reimmessa nell’impianto a 350°C, l’energia necessaria a riportarla ai 500°C sarà pari a circa 72.600 kWh all’anno: un risparmio che sfiora il 70% e che, all’attuale costo dell’energia stimabile in 32,73 centesimi al kWh,si traduce in oltre 50.000 euro risparmiati in un anno. Certamente non tutte le applicazioni di ricircolo aria consentono ritorni così significativi, ma anche nel caso in cui si riutilizzi aria da processo a temperature più basse, 100-120 C, il beneficio in termini economici è tangibile.

Un caloroso benvenuto alle tecnologie IR

Da ormai cinque anni Leister ha ampliato la gamma delle proprie offerte mediante l’acquisizione di Krelus, azienda svizzera produttrice dei più avanzati sistemi di riscaldamento a infrarossi. La tecnologia presenta numerosi pregi: è apprezzata dall’industria di processo delle materie plastiche, di asciugatura inchiostri, nel packaging e nella termoformatura per la bassissima inerzia termica, l’elevata affidabilità, la ridottissima necessità di manutenzione e un rapporto fra prezzo e prestazioni che nel medio periodo si rivela vincente. Con le soluzioni Krelus si può risparmiare fino al 30% di energia rispetto a prodotti analoghi, il che porta a un rapido recupero dell’investimento iniziale. La chiave del successo di Krelus è la modularità: i pannelli possono essere forniti con resistenze di diversa potenza e assemblati per creare campi solari con le prestazioni richieste dalla specifica applicazione. Esiste inoltre la possibilità di creare forni su misura, per garantire la totale corrispondenza fra le esigenze del processo, la dimensione dell’impianto e la potenza erogata. Il cuore dei sistemi Krelus è costituito da una lamina metallica che in tensione emette una radiazione elettromagnetica nel campo delle onde medie. La trasmissione del calore è estremamente efficiente; prove effettuate hanno dimostrato che oltre il 90% dell’energia assorbita dall’elemento radiante si trasforma in effetto utile sul materiale da scaldare. Un altro vantaggio rilevante è la precisione nella regolazione della temperatura: abbinando le sorgenti radianti Krelus a dei pirometri ottici si può ottenere facilmente un controllo della temperatura di set sul prodotto dell’ordine di 2-3 gradi centigradi. I sistemi Krelus hanno una ridottissima inerzia termica; vanno a regime in meno di 10 secondi e in ancor meno tempo dallo spegnimento cessano di emettere energia. Nei processi intermittenti questo significa minori consumi energetici perché è possibile accendere il riscaldamento solo quando serve. Inoltre, nel caso di fermate improvvise, non si rischia di danneggiare il prodotto fermo davanti ai pannelli, né è necessario aggiungere costosi meccanismi per consentire di allontanare il campo radiante in questi frangenti.

L’impareggiabile accuratezza del laser

Leister produce sistemi per la saldatura delle materie plastiche con tecnologia Laser da oltre 20 anni: in alcuni settori come il medicale, l’automotive o l’industria elettronica, questa tecnologia ha trovato accoglienza estremamente favorevole grazie a qualità e ripetibilità del processo ad altissimi livelli e all’assenza pressoché totale di bave o polveri a fine saldatura. Da alcuni anni questa tecnologia è proposta da Leister anche in Italia con un’accoglienza ottima, sia da parte di progettisti sia di aziende: cresce di anno in anno il numero di progetti seguiti, e il potenziale che la tecnologia offre è notevole.

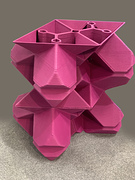

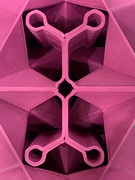

Architetture estrusioniste

Oltre alle soluzioni per la lavorazione delle materie plastiche nell’industria, Leister è nota per la sua vasta gamma di macchinari per la saldatura della plastica: pistole ad aria calda, che trovano impiego anche nell’industria della plastica per la termoretrazione dei pallet, apparecchiature manuali e automatiche per la saldatura di membrane termoplastiche utilizzate in edilizia, e saldatori a estrusione per la fabbricazione di oggetti in plastica. IndexLab, start-up del Politecnico di Milano, ha abilmente sfruttato le potenzialità dell’estrusore Weldplast 600-i, abbinandolo ad un robot antropomorfo e realizzando così dettagli architettonici in materiale plastico di grandi dimensioni; interessanti esempi di stampa 3D di grande formato e resistenza, dalle potenzialità ancora in fase di esplorazione ma decisamente molto promettenti.

Prodotti e tecnologie: LEISTER PROCESS TECHNLOGIES

Gallery