Becker, nuovo sistema centralizzato per Parmacotto

Parmacotto opera sul mercato italiano producendo e

commercializzando salumi di alta qualità nel canale GDO e dettaglio tradizionale.

Passione, tradizione, innovazione e qualità sono i principali valori aziendali

che hanno permesso alla marca di affermarsi come leader nella produzione di

prosciutti cotti. Oltre al Prosciutto Cotto che rappresenta il core business

dell’attività aziendale, Parmacotto offre una ricca gamma di prodotti: dai

salumi tradizionali, agli affettati pronti al consumo.

Parmacotto possiede quattro stabilimenti produttivi: uno per

la produzione dei prosciutti cotti ed arrosti a San Vitale Baganza, uno di

affettamento e confezionamento a Marano, uno per la produzione di salami e

stagionati a Felino e uno per la produzione di prosciutti crudi a Pratopiano;

tutti i siti produttivi sono localizzati in provincia di Parma. L’azienda oggi

conta circa 200 dipendenti e si avvale di una rete di vendita di 130 agenti,

presenti in modo capillare su tutto il territorio nazionale.

Nel corso del 2019, Parmacotto ha deciso di installare un

sistema centrale innovativo e complesso prodotto dalla Becker Italia. Il nuovo

sistema è stato studiato e progettato in modo tale che i tempi di lavorazione

di Parmacotto fossero ottimizzati e la qualità delle carni migliorate, grazie

anche alla loro forte esperienza di processo.

Parmacotto grazie anche ad una forte penetrazione nei

mercati internazionali prevede un forte incremento della produzione di prosciutto

cotto, e grazie a questo impianto e all’alto vuoto una maggior qualità i

prodotti.

Con questo progetto si sono liberati spazi occupati dai precedenti sistemi di vuoto, per ampliare le aree di produzione questo ha permesso loro di aumentare il numero di zangole, incrementando la produttività giornaliera di prosciutti cotti del 25%, tutte asservite dall’impianto di vuoto.

Inizialmente non esisteva una linea di vuoto centralizzato. I sistemi di vuoto precedentemente installati, composti da pompa ad anello liquido

+ Roots, fornivano il vuoto alle zangole ma solo uno per volta, e alcune

attività erano totalmente manuali a carico del personale addetto alla

produzione, attività che col sistema Becker e l’integrazione al controllo di

gestione di Parmacotto sono state automatizzate.

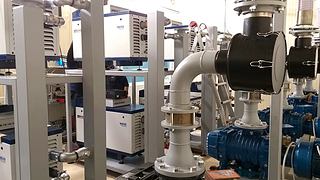

Oltre al sistema di vuoto centralizzato con pompe a vite e

quadro di gestione, sono state installate e collegate all’impianto Becker la doppia

tubazione ad anello (alto e basso vuoto), con calate e valvole motorizzate

collegate alle zangole. Lo scambio tra alto e basso vuoto è ora completamente

gestito dal sistema di produzione di Parmacotto, mentre la centrale del vuoto

garantisce i livelli di vuoto constanti per la produzione.

Si è così garantita una pressione di lavoro costante su tutte le macchine di produzione e allo stesso tempo la riduzione dei tempi di evacuazione attraverso il controllo della velocità delle pompe installate.

Becker Italia ha integrato nel sistema i soffiatori Roots esistenti, smontati dai precedenti sistemi del vuoto, integrandoli con inverter nella funzione di acceleratori Booster, e fornito tutte le restanti pompe a vite a secco – gruppi, strutture, telai, connessione, filtri, ecc. – montando il tutto nella sala pompe nello stabilimento di Sala Baganza, Parma.

Il nuovo sistema di vuoto centralizzato con pompe a vite ad

alta efficienza, configurate specificamente per applicazioni di degassaggio, unito

alla programmazione e controllo delle singole unità, hanno portato ad una

riduzione del consumo energetico del 50%.

È stato eliminato il sistema di raffreddamento delle pompe

ad anello liquido, e i relativi costi di depurazione e raffrescamento dell’acqua.

Si sono inoltre ridotti drasticamente i costi di

manutenzione, in quanto le pompe a vite a secco necessitano di pochi controlli,

in media un solo intervento all’anno, a differenza di pompe lubrificate e pompe

ad anello liquido che necessitano di sostituzioni di componenti ad usura e

revisioni periodiche.

Il controllo e la gestione della centrale del vuoto è

totalmente automatizzata ed integrata col sistema di gestione di Parmacotto in perfetta

sintonia con l’industria 4.0, i livelli di vuoto sono stabili e grazie anche ad

un adattamento della tecnologia di processo si sono raggiunti buoni livelli di

qualità dei prosciutti.

Con una fornitura di vuoto efficiente e affidabile, Parmacotto può ora dedicarsi completamente alla cura e al dettaglio dei suoi prodotti.