Confezioni di piccole dimensioni su linee rapide di confezionamento

In questo articolo, Frank Borrmann, Market Manager della Strategic Business Unit Checkweighing Mettler-Toledo Garvens GmbH, esplora il mondo delle confezioni di piccole dimensioni impiegate lungo la linea di produzione. L'argomento sarà trattato anche in un seminario online in programma il 15 febbraio 2024.

Nella produzione alimentare moderna, in cui velocità e precisione sono strettamente correlate, i produttori che impiegano linee di confezionamento orizzontale con involucri termosaldati devono affrontare una serie di sfide ben distinte. Con l'accelerazione della produzione volta a soddisfare le esigenze del mercato odierno, la conformità alle rigorose normative per la pesata dinamica riveste un'importanza crescente.

In questo articolo, Frank Borrmann, Market Manager della Strategic Business Unit Checkweighing Mettler-Toledo Garvens GmbH, esplora il mondo delle confezioni di piccole dimensioni impiegate lungo la linea di produzione, offrendo approfondimenti e soluzioni innovative che si rivolgono in modo specifico ai produttori di questo settore rapido e dinamico.

Comprendere il panorama normativo

Per scegliere le soluzioni di ispezione prodotti più appropriate, è necessario innanzitutto orientarsi nel panorama normativo pertinente ai prodotti preconfezionati, in particolare per il confezionamento con involucri termosaldati ad alta velocità. In Europa, la direttiva 76/211/CEE definisce linee guida uniformi in merito, mitigando le complessità dei requisiti di conformità per i produttori. La direttiva impone il rispetto delle condizioni del simbolo ℮, che indicano la conformità alle normative UE sulla marcatura di volume o peso. Questo complesso quadro normativo richiede un'attenzione meticolosa da parte dei produttori; ciò influenza il loro approccio alle confezioni di piccole dimensioni su linee di confezionamento con involucri termosaldati ad alta velocità.

Allo stesso modo, negli Stati Uniti, l'Handbook 133 del NIST stabilisce le procedure per la verifica della quantità netta di contenuto nelle confezioni. Delineando un programma di verifica efficace, l'handbook prevede l'esecuzione di ispezioni a più livelli, tra cui test al punto di confezionamento, all'ingrosso e al dettaglio.

Le sfide associate a una velocità di produzione elevata

Nel settore alimentare, è sempre più diffusa l'adozione di sistemi di confezionamento con involucri termosaldati sulle linee di produzione. Gli involucri termosaldati, onnipresenti nei supermercati, sono diventati essenziali nel confezionamento di vari alimenti, dai prodotti da forno e dolciari ai cibi pronti. Consentono infatti sia di risparmiare materiale di confezionamento, sia di produrre alimenti a velocità elevate.

Rispettare linee guida rigorose, affrontando al tempo stesso le complessità delle linee di produzione ad alta velocità, si rivela una sfida continua per i produttori di confezioni sigillate. La conformità, oltre a garantire un peso costante dei prodotti, richiede soluzioni innovative.

Uno dei vantaggi intrinseci del confezionamento con involucri termosaldati è la possibilità di creare un sigillo che impedisce l'ingresso di aria nella confezione, contribuendo a conservare la freschezza e la qualità dei prodotti. Questa sigillatura efficace, insieme alla capacità della confezionatrice di lavorare ad alta velocità, rende gli involucri termosaldati la scelta ideale per i produttori che puntano sia all'efficienza sia alla conservazione del prodotto.

Tuttavia, più una confezione è piccola o leggera e prodotta velocemente, maggiore è la necessità di una pesatura in linea più accurata. La confezione stessa pone alcune sfide: in particolare, il bordo centrale dei sigilli può influire sulla stabilità della movimentazione dei prodotti e sull'accuratezza della pesatura. Inoltre, alcuni fattori rendono l'ambiente di pesatura particolarmente complesso: la riduzione del tempo a disposizione per la misurazione, la complessità della movimentazione e dello smistamento dovuta alle sigillature delle confezioni, la necessità di un'elaborazione dei dati più rapida, nonché le tolleranze inferiori e la maggiore accuratezza richieste dai prodotti leggeri.

A fronte di queste sfide, i produttori hanno due opzioni per raggiungere la conformità alle normative in materia di sicurezza alimentare: la tradizionale bilancia statica o un sistema di controllo peso dinamico dalle funzionalità avanzate. Scegliere il dispositivo giusto è essenziale per elaborare una strategia efficace che garantisca la qualità sulle linee di confezionamento con involucri termosaldati ad alta velocità.

Il ruolo del sistema di controllo peso

I sistemi di controllo peso, in sostanza, fungono da garanti della conformità, perché verificano meticolosamente che ogni prodotto che scorre lungo la linea sia conforme a standard di peso o volume predefiniti. Possono costituire l'ultima linea di difesa, impedendo l'ingresso sul mercato di prodotti non conformi agli standard che non hanno raggiunto il peso target, come una singola barretta di cioccolato all'interno di una confezione multipla. Con l'aumentare della velocità di produzione, il sistema di controllo peso assume un ruolo ancora più importante, perché è una soluzione di pesatura in linea completamente automatica che permette di superare le sfide legate al confezionamento più rapido e alla produzione di prodotti più piccoli e leggeri.

I sistemi di controllo peso contribuiscono in modo significativo anche al controllo qualità proattivo. Fungono da sentinelle rilevando anomalie che potrebbero sfuggire alle ispezioni manuali, come un peso non conforme dovuto, ad esempio, a pezzi rotti o mancanti in prodotti come le barrette di cioccolato. Un sistema di controllo peso dotato di funzionalità avanzate, infatti, è in grado di riconoscere in modo intelligente se manca un pezzo, a causa della deviazione del peso dallo standard. Questa tecnologia offre quindi un contributo prezioso alla garanzia di qualità.

L'aumento dei costi continua a rappresentare una sfida per i produttori. Oltre alle spese evidenti, esistono costi nascosti associati alla mancata conformità agli standard di qualità: rilavorazione, riciclaggio, richiami, sprechi, controlli manuali a campione e documentazione. In questo contesto, il controllo peso in linea è una strategia conveniente.

Per soddisfare i vincoli di spazio delle linee di produzione, i sistemi di controllo peso sono disponibili in un'ampia gamma di dimensioni compatte. L'integrazione di un sistema di controllo peso compatto nella linea di produzione non solo consente di risparmiare spazio, ma offre anche un funzionamento ottimale in spazi limitati.

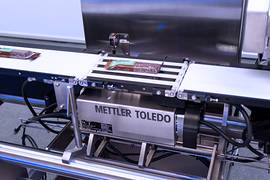

Per rispondere alle esigenze dei produttori alimentari, la tecnologia a celle di carico FlashCell™ Mettler-Toledo, integrata nel sistema di controllo peso della Serie C, risolve le sfide legate alla gestione di confezioni di piccole dimensioni ad alta velocità. L'innovativa tecnologia all'interno del sistema di controllo peso incorpora un nastro di pesatura a strisce per facilitare il trasferimento dei prodotti. L'uso di sistemi di smistamento automatici a risparmio energetico rende l'espulsione affidabile anche alle massime velocità, contribuendo al contempo a ridurre i costi energetici. Inoltre, non sono necessarie infrastrutture pneumatiche, normalmente richieste per il funzionamento con altri sistemi di scarto come i pusher.

Oltre ai miglioramenti meccanici, il sistema di controllo peso C35 Mettler-Toledo con tecnologia a celle di carico FlashCell™ offre prestazioni superiori. L'integrazione dell'elaborazione del segnale digitale consente calcoli più rapidi, con un aumento del 33% della frequenza di campionamento e un notevole incremento del 400% nell'unità di elaborazione centrale (CPU) e nell'algoritmo DSP per l'elaborazione del segnale digitale. Un'aggiunta degna di nota è l'avanzata tecnologia di filtraggio, che assorbe tutte le frequenze di disturbo producendo quindi risultati più accurati. Questa tecnologia all'avanguardia eccelle nel filtrare eventuali fattori di disturbo, consolidando la capacità del sistema di controllo peso di fornire misure accurate e affidabili in ambienti di produzione ad alta velocità.

Un sistema di controllo peso dinamico non solo contribuisce a garantire la conformità alle normative in materia di pesi e misure, ma funge anche da soluzione proattiva per contrastare l'aumento dei costi. I vantaggi vanno dall'abbassamento dei costi di manodopera alla riduzione degli sprechi di prodotto, il tutto nel rispetto degli standard e delle normative in materia di sicurezza alimentare, anche in ambienti di produzione ad alta velocità. Il duplice approccio della manutenzione preventiva e reattiva consolida ulteriormente il ruolo dei sistemi di controllo peso nell'offrire efficienza operativa e convenienza sul lungo periodo.

Tuttavia, non si può parlare di sistemi di controllo peso e di conformità alle normative senza riconoscere l'importanza dei sistemi di espulsione. Fondamentale per il raggiungimento della conformità è la scelta di un sistema di espulsione appropriato, sia esso a getto d'aria o pusher. L'efficacia del sistema di espulsione è cruciale per identificare e rimuovere in modo accurato i prodotti non conformi, evitando che quelli non aderenti agli standard raggiungano i consumatori. Questo aspetto diventa sempre più critico con l'aumentare della velocità di produzione, che richiede accuratezza in ogni aspetto del processo di pesatura.

Conclusione

In un settore in cui l'accuratezza è fondamentale e la conformità non è negoziabile, le sfide poste dalla pesatura di confezioni di piccole dimensioni su linee di confezionamento con involucri termosaldati ad alta velocità sono molteplici. I sistemi di controllo peso non sono solo una soluzione di pesatura, bensì un alleato sofisticato e innovativo, che soddisfa i requisiti normativi, i vincoli operativi e l'esigenza di accuratezza nell'era della produzione rapida. Mentre le aziende alimentari cercano di contrastare l'aumento dei costi e di incrementare la produttività, la tecnologia di controllo peso offre efficienza, rappresentando il delicato equilibrio tra conformità e innovazione nelle linee di confezionamento con involucri termosaldati ad alta velocità.

Per ulteriori informazioni su questo argomento, cliccate qui o visitate il sito www.mt.com/cw-flow-wrap-pr per iscrivervi al seminario online di approfondimento che si terrà il 15 febbraio 2024 alle 09:00 e alle 15:30.

Informazioni sui sistemi di controllo peso della Serie C Mettler-Toledo

Il sistema di controllo peso della Serie C Mettler-Toledo, dotato della rivoluzionaria tecnologia FlashCell™, rappresenta una soluzione all'avanguardia per la pesatura di precisione nel settore alimentare. Progettati per contrastare la distribuzione di confezioni riempite in modo insufficiente o eccessivo, questi sistemi di controllo peso dinamici garantiscono che i prodotti soddisfino rigorosi criteri di peso. La gamma vanta un'eccezionale affidabilità, che contribuisce al rispetto della conformità alle normative e all'innalzamento degli standard di controllo qualità. Questi sistemi di controllo peso non solo riducono al minimo lo spreco di prodotto, ma eseguono anche controlli di completezza dei componenti della confezione, migliorando l'integrità complessiva del prodotto. Il sistema è adattabile e offre opzioni di personalizzazione per integrarsi perfettamente in diverse linee di produzione, semplificando le operazioni. Grazie alle sue prestazioni elevate, il sistema di controllo peso della Serie C Mettler-Toledo, dotato di tecnologia FlashCell™ EMFR, offre la massima accuratezza, che lo rende uno strumento indispensabile per le applicazioni di pesatura complesse.

Per ulteriori informazioni: www.mt.com/pi-precision-weighing

Prodotti e tecnologie: METTLER TOLEDO

Gallery