PMR ottimizza gli impianti per la produzione di gel igienizzanti e disinfettanti

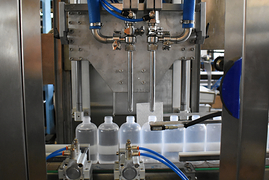

A causa dell’emergenza Covid 19, sempre più aziende sono coinvolte nella produzione di gel igienizzanti o di disinfettanti e PMR ha deciso di ottimizzare i sui impianti proprio per aiutare queste aziende: monoblocchi di riempimento e tappatura, soluzioni in linea e sistemi semi-automatici da banco.

Generalmente, un buon igienizzante contiene al primo posto negli ingredienti l’alcol etilico denaturato in una percentuale che va dal 60-85%, capace di evaporare velocemente a contatto con l’aria, neutralizzando batteri e alcuni virus dalla superficie delle mani.

Esistono anche prodotti che in etichetta sono definiti come presidio medico chirurgico, la cui formulazione contiene anche dei disinfettanti (germicidi e battericidi) che svolgono una funzione antisettica. Gli impianti PMR di riempimento e tappatura possono gestire tranquillamente queste sostanze, sono realizzati in acciaio inox AISI 304 o 316L su richiesta.

Ogni soluzione è progettata per soddisfare diverse richieste di produttività, le linee e i monoblocchi arrivano a produrre intorno ai 1200-1500 pz/h in base al dosaggio.

Si tratta di macchinari che devono garantire elevati livelli di pulizia e devono avere un buon compromesso tra l’esigenza di un trattamento delicato del prodotto ed una elevata capacità di produzione. Tutti i sistemi sono quindi facilmente smontabili per consentire una facile pulizia e lavaggio, la gestione dei macchinari è elettronica, attraverso PLC e sistema touch-screen.

Tutti i macchinari PMR fanno largo uso delle tecnologie dell’automazione. In particolare per quanto riguarda la tecnologia pneumatica, sono molto utilizzati i cilindri, per l’attuazione di spostamenti lineari punto a punto che permettono la realizzazione di diverse azioni: spostare contenitori da un trasportatore ad un altro, arrestare i contenitori lungo una linea di alimentazione per controllare il flusso dei pezzi, sollevare o abbassare gruppi di lavoro o serrare un componente, ecc.

Gli impianti più richiesti in questi mesi sono state le linee di riempimento, tappatura ed etichettatura. Queste soluzioni sono costituite da stazioni poste in sequenza, che hanno il grande plus di essere totalmente modulabili: è infatti possibile dotarsi di un solo modulo e poi implementare gli altri nel tempo in base alle necessità.

È anche possibile adattare ogni modulo a nuove esigenze, per esempio nel modulo di riempimento gli ugelli di dosaggio possono essere implementati nel tempo, si può passare da 1 a 2 a 4 in base alle necessità di produzione; nel modulo di tappatura è possibile cambiare la testina e così tappare diversi tipi di tappi; infine l’etichettatrice può per esempio essere progettata per l’applicazione fronte retro, con l’aggiunta di qualche accessorio può essere utilizzata anche per applicazione avvolgente su cilindrici, oppure gestire contenitori a base ovale.

Nuovo sistema di tappatura per aumentare significativamente i numeri

La sfida, in questi tempi, è stata creare dei sistemi sempre più performanti e facili per consentire di aumentare considerevolmente le produttività pur mantenendo la semplicità di gestione dell’impianto e degli eventuali cambi formato.

Gli ingegneri di PMR hanno progettato il nuovo Tappatore a Rullini che arriva a produrre oltre 5000 pz./h. ed è stato progettato per trigger, tappi a vite e dispenser.

Il nuovo tappatore è composto da doppia coppia di dischi gommati (regolabili in altezza e profondità) e una coppia di nastri trasportatori laterali paralleli.

Il nastro trasportatore è comandato da motoriduttore con regolazione della velocità di trasporto.

Due cinghie laterali abbracciano le bottiglie e le trasportano all’interno della zona di chiusura, questo stabilizza i contenitori durante la chiusura e funge da anti-rotazione per i cilindrici. È installata una guida superiore per mantenere il corretto posizionamento del tappo rispetto alla bottiglia.

La coppia di dischi gommati é azionata da un motore brushless, che permette di impostare velocità di rotazione e torque desiderati per ciascun prodotto. I dati principali di ogni formato possono essere memorizzati in "ricette", richiamabili dall’operatore direttamente da touch-screen presente a bordo macchina.

Il cambio formato è velocissimo ed intuitivo: è sufficiente il riposizionamento in altezza ed in profondità dei piattelli gommati e dei controrotolatori laterali, il tutto effettuabile tramite i comandi da touch-screen da 4.5” e volantini muniti di indicatori di posizione.

Anche questa nuova soluzione è modulare e quindi può integrarsi perfettamente in una linea esistente oppure essere accoppiato ai sistemi di riempimento ed etichettatura PMR.

Prodotti e tecnologie: PMR SYSTEM GROUP

Gallery